石化钢铁

油品在线自动优化调合技术

|

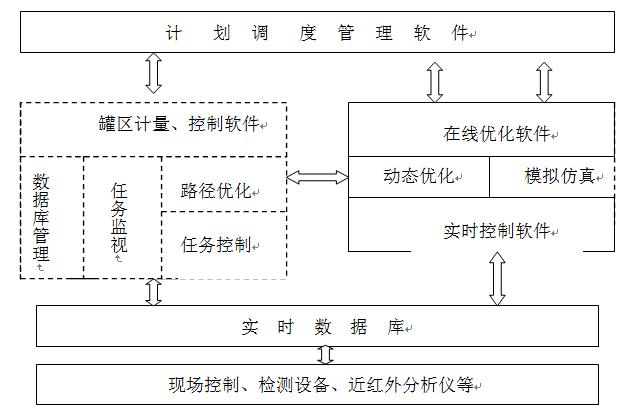

随着宏观经济和汽车行业的快速增长,我国对成品油的需求大幅增加,石油产量和消费量双双攀升。根据国家统计局公布的数字,2012年国内成品油实际需求量超过2.4亿吨。 中国目前已经成为了石油消费绝对水平上的二号大国,增量水平上的头号大国。截至2012年底,全国共有规模炼油厂200多家,其中规模达到千万吨的近200家。 油品调合是成品油生产中一个必不可少的过程,这一工艺的好坏直接影响到成品油生产的质量。国外的大型石油公司,如美孚石油公司、壳牌石油公司等下属的炼油厂均应用了油品在线自动优化调合技术。我国有少数几家炼油企业从国外引进过相关的技术和产品,但引进国外技术不仅成本高昂,技术移植性差,很难适应我国炼油企业的需求。如何在满足油品质量指标的前提下,合理利用组分油、优化产品结构,以及油品主要质量指标的卡边控制和提高一次调成率,成为各大炼油企业技术革新的热点。经多年努力,成功开发出拥有自主知识产权的“油品在线自动优化调合技术”,率先在中石油大庆石化公司成功实施,并成功推广到中石化燕山石化分公司等企业。系统的总体框架如下图所示(OBP):

本项目着眼于炼油行业中成品油调合生产过程优化技术的改造和创新,在制造成品油的过程中,通过改变传统的人工罐式调技术,根据成品油组成成分对油品质量指标的影响和油品非线性特征,应用现代计算机及控制技术,建立油品的非线性优化算法,精确自动控制各半成品油组分和添加剂的混合比例,对油品各个性质进行卡边控制。从而实现成品油调合的自动化、信息化和系统化,最终调和出各项指标均符合国家标准的成品油。

技术创新点 汽油在线优化调合系统将调合计划,调合调度,在线优化,实时控制,以及罐区计量等应用集成一体。有以下创新点: 1、首次提出辛烷值EXP调合模型 2、 经过大量的现场与化验室调合数据检验,证明该模型对于原油品种和装置生产方式的变化具有相当的鲁棒性 3、开发了模型自学习功能 4、研制出汽油调合优化计划、调度算法 该技术能实现以下优化目标: 1、属性控制:偏离质量指标要求最小。 2、成本最小:即在满足质量指标的前提下,尽可能多消耗低成本组分油。 3、效益最大:即在满足质量指标的前提下,尽量多生产高标号汽油,同时,多消耗低成本组分油。 4、距离最小:与调度给定的原始配方距离最小,得实际控制过程更加平稳。

为切合我国国情和炼油企业的实际需求,中科院研发的汽油在线自动优化调合技术首次在中石油某厂应用,不仅填补了国内利用自主知识产权实现油品在线自动优化调合的空白,而且技术本身投资小,进展国外技术投资的1/3,能够有效的降低生产成本,同时在提升成品油质量方面取得了明显的成效。通过在中石油某厂的连续生产,在汽油其他质量指标满足国家标准的前提下,实现汽油辛烷值过剩小于0.2个单位,汽油烯烃质量过剩小于1个单位(1%V),一次调和合格率达到100%,达到了项目的指标要求。本项目的实施,将彻底改变和消除人工调合的缺陷和弊端,进一步提高成品油产品的科技含量和炼油企业的竞争力,对于提高成品油调和的生产效率、降低调和能耗、提高产品质量、降低生产成本都有着重要的意义。

目前,该技术已在中石油、中石化重点企业得到应用,在大庆石化分公司成功实施并投入运行后,年调合汽油120万吨,为企业实现了每年2000多万元的直接经济效益。该项目已获得中石油系统科技进步二等奖。2007年我们与中石化北京燕山分公司签订了合作合同,年调合汽油230万吨,现在已经正常投入使用,每年为企业创造约4000万元的直接经济效益。2011年,独山子石化的柴油在线自动优化调合技术项目正式立项并投产,现在运行状况非常良好,为企业创造了可观的经济效益。 |